随着全球能源转型与数字化的浪潮深入发展,电池作为新能源汽车、储能系统等领域的核心部件,其研发与制造的可靠性已成为决定产业竞争力的关键。与此网络技术的飞速发展,特别是工业互联网、大数据、人工智能等技术的应用,为电池全生命周期的精细化管理和可靠性提升带来了革命性机遇。本报告旨在探讨电池研发制造中可靠性测量技术的演进,并分析网络技术在其中所扮演的关键角色与未来研发方向。

一、 电池研发与制造中的可靠性测量技术

电池的可靠性涵盖性能一致性、安全性、循环寿命、环境适应性等多个维度,其测量与评估贯穿于材料研发、电芯设计、制造工艺及系统集成等全流程。

- 材料与电芯层级测量:在研发初期,通过高精度仪器(如扫描电子显微镜、X射线衍射仪、电化学工作站等)对正负极材料、电解质的微观结构、化学组成及电化学性能进行表征,是预测和提升电池可靠性的基础。在线检测技术,如涂布面密度与厚度在线测量、电极缺陷视觉检测等,正成为提升制造过程一致性的重要手段。

- 制造过程监控:在电芯装配(如叠片/卷绕、注液、封装)和化成老化过程中,对关键工艺参数(如张力、温度、湿度、电压电流曲线)进行实时、高频率的采集与监控,是实现过程可控、确保批次一致性的核心。统计过程控制(SPC)与测量系统分析(MSA)是评估和保证测量数据可靠性的经典方法。

- 系统层级测试与评估:电池包或模组层级需进行一系列严格的可靠性测试,包括机械冲击振动、热冲击、过充过放、短路、针刺等安全性测试,以及不同温湿度条件下的循环寿命测试。这些测试生成的海量数据是评估电池长期可靠性的直接依据。

二、 网络技术赋能可靠性测量的研发趋势

网络技术正将孤立的测量设备、生产单元和测试数据连接起来,构建起支撑电池可靠性全流程优化的数字神经网络。

- 工业互联网与数据采集:通过部署广泛的传感器网络和物联网(IoT)技术,实现制造车间与测试实验室中所有关键设备数据的互联互通。5G网络的高速率、低延迟特性,为海量测量数据(尤其是高帧率图像、高速电信号)的实时、无线传输提供了可能,使得远程监控与即时反馈成为现实。

- 大数据与人工智能分析:网络汇聚的测量数据流构成了电池制造与服役的“大数据”。利用机器学习、深度学习算法,可以对材料性能-工艺参数-电池最终性能之间的复杂非线性关系进行建模与优化。例如,通过分析化成老化数据预测电池初始性能,或利用早期循环数据预测电池剩余寿命,实现可靠性问题的早期预警和根源分析。

- 数字孪生与虚拟测量:基于网络汇聚的全流程数据,可以构建电池从材料到系统的数字孪生模型。该模型能够虚拟仿真不同设计、工艺和使用条件下的电池行为与可靠性表现,从而在物理实体制造和测试之前进行优化,大幅降低研发成本、缩短开发周期。数字孪生与物理测量系统相结合,可实现虚实互动的闭环优化。

- 区块链与质量溯源:利用区块链技术的不可篡改和可追溯特性,可以将每一块电池从原材料批次、每道工序的测量数据、测试报告到最终出厂信息全部上链,建立完整、可信的可靠性数据档案。这不仅便于质量追溯和问题定责,也为电池梯次利用、回收评估提供了可靠的数据基础。

三、 未来研发方向与挑战

电池可靠性测量技术与网络技术的融合研发将向更深层次发展:

- 测量技术本身:研发更高精度、更快速度、更低成本的在线与非接触式测量技术(如基于太赫兹、超声的内部缺陷检测),并实现其与工业网络的深度集成。

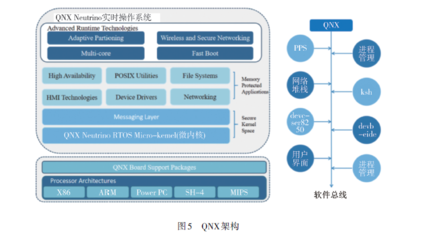

- 网络架构与安全:研发适用于复杂工业环境、兼具高可靠性与安全性的新型网络协议和边缘计算架构,以应对数据安全与隐私保护的挑战。

- 智能算法与标准:开发更高效、可解释的AI算法,用于从多源异构测量数据中提取可靠性知识。推动测量数据格式、接口和可靠性评估模型的标准化,促进产业链协同。

- 全生命周期管理:利用车联网、储能云平台等网络技术,延伸可靠性测量至电池的服役阶段,实现使用数据的实时回传与分析,构建“研发-制造-使用-回收”的全生命周期可靠性闭环管理体系。

结论:

电池产业的竞争已从单一的产品性能竞争,转向以可靠性为核心的全流程、数字化、智能化体系竞争。将先进的可靠性测量技术与创新的网络技术深度融合,构建感知、连接、分析、优化于一体的智能系统,是提升电池品质、保障安全、降低成本、实现产业可持续发展的必由之路。这需要材料科学、电化学、精密仪器、信息技术等多学科领域的研发人员与工程师通力合作,共同攻克关键技术,制定行业标准,引领产业迈向高质量、高可靠性的新阶段。